低碳烯烃(乙烯、丙烯)是全球石化工业大宗基础化学品,2020年我国聚烯烃需求量为5600万吨,已然成为全球最大的聚烯烃消费市场。传统石脑油及轻质烯烃裂解,甲醇制烯烃等生产过程中,需要进行多级多步的吸收和精馏操作,能耗显著(约占烯烃生产总能耗的70-85%)。因此,在面临“双碳”目标任务的大背景下,如何实现低碳烯烃高效分离是亟待解决的关键科学与技术问题。

吸附分离技术具有操作灵活、投资小、能耗低等优势,近年来成为工业气体分离的首选。高效吸附材料的设计制备是吸附分离技术的核心,直接影响产品的质量、生产成本及核心技术竞争力,是目前工业界与学术界研究的前沿。随着晶体工程和结构化学的快速发展,以金属有机骨架(MOF)材料为代表的新型多孔材料在制备与性能方面不断取得突破,基于孔道尺寸/形状和孔表面的精准调控,有望实现对复杂体系中特定组分的高选择性分子辨识分离。

本课题组以实际低碳烃工业分离为目标,针对性的开发了烷烃/烯烃、炔烃/烯烃等分子辨识吸附分离MOF材料,代表性研究进展如下:

#1乙烷-乙烯“吸附反转”

乙烯(C2H4)作为全球最重要的化工原料(2020年全球产量超1.8亿吨),传统蒸汽裂解生产C2H4的过程中,不可避免的会产生乙烷(C2H6)等副产物,为了得到高纯度聚合级C2H4产品,需要分离C2H6提纯C2H4。传统思路对C2H6/C2H4分离的研究,集中于利用MOF材料中的不饱和金属空位与C2H4形成的π键相互作用而选择性吸附C2H4。在乙烯提纯过程中,需要进行多个吸附-脱附循环才能满足纯度要求,显著提高吸附分离的生产能耗,制约了其工业应用的发展。

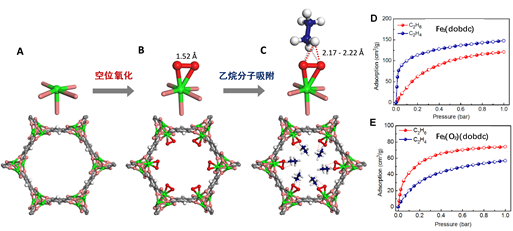

本工作中,利用氧分子先与Fe2(dobdc) 材料中的不饱和空位结合,有效阻挡不饱和金属空位与C2H4间的π键相互作用,显著降低C2H4吸附量。同时,新构建的Fe-O2基团能够与C2H6显示出更强的吸附亲和力,实现了吸附C2H6强于C2H4(图1,Science, 2018, 362, 443-446),从而达到选择性脱除C2H4中杂质C2H6的目的。该设计思路不仅巧妙的实现了“乙烷-乙烯吸附反转”,也制备出高性能的C2H6选择吸附剂,对不同浓度的C2H6/C2H4混合物一步分离可得聚合级C2H4。

图1. Fe2(dobdc)空位修饰示意图及对应的298 K下乙烷-乙烯吸脱附曲线

#2构建丙烷吸附位点实现丙烯一步提纯

在石化生产中,丙烯(C3H6)是用于生产包括聚丙烯在内多种化工产品的主要原料。分离低浓度的丙烷(C3H8)杂质是其纯化过程中的关键步骤。然而,由于C3H6和C3H8在物理性质非常接近,分离非常困难,因而C3H6/C3H8分离被认为是能改变世界的七种分离过程之一。与C2H4/C2H6分离相似,若能选择设计合成高效C3H8选择吸附剂,则有望一步分离丙烷而纯化丙烯,显著简化分离工艺,降低分离能耗。

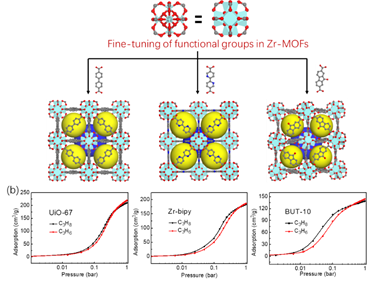

图2. 系列UiO型MOF的晶体结构及对应的298 K下丙烷-丙烯吸附等温线

本工作中,通过在UiO-67结构中分别引入碱性氮原子和羰基合成了同构的Zr-bipy和BUT-10,利用官能团来调节孔环境,构建了有利于烷烃吸附的作用位点(图2, Chem. Eng. J., 2021, 403, 126428)。结果表明,BUT-10能与C3H8形成多重C-H…Π相互作用及C-H…O氢键,提高了其对C3H8的吸附亲和力,在达到高C3H8吸附容量的同时,保持了良好的C3H6/C3H8吸附选择性.

#3分子识别的乙炔分离

在一些以裂解气为代表的烃类组分中,常含有低浓度的乙炔(C2H2),生产中为了得到高纯度烯烃产品,常采用催化加氢方式进行脱除。然而,C2H2也是一种重要的化工原料,被广泛用于合成乙醛、橡胶、纤维等。如能实现从复杂组分中定向捕获并分离得到高纯度乙炔,具有重要的科学与技术意义。

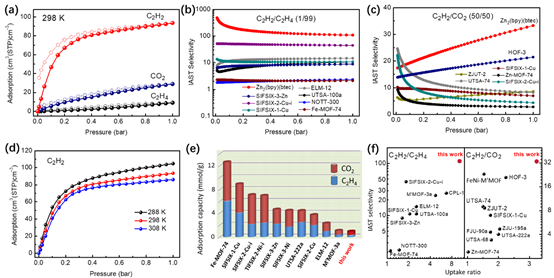

本工作中,我们构筑了一种二维层状的超微孔MOF材料Zn2(bpy)(btec),该材料的孔结构与通常MOF中的一维孔道或者大的孔笼不同,其层板通过堆叠可形成超微孔孔穴,恰好适合C2H2吸附,而完全阻止体积稍大的C2H4和C2H6。同时暴露的羰基官能团有效的限制了CO2吸附(图3, AIChE Journal, 2021, 67, e17152),从而实现非常优异的C2H2分子识别吸附,显示出在混合组分中C2H2分离捕集的潜力。

图3. Zn2(bpy)(btec)对C2H2/C2H4和C2H2/CO2的吸附分离性能及与其他吸附剂的比较

#4孔径精准调变实现丙炔高效分离

丙烯的生产过程中需要对丙炔(C3H4)进行深度分离,通常采用催化加氢工艺实现,但同时面临着转化率和选择性难以兼具。2017年,本团队利用柔性MOF材料独特的分子识别效应,实现了对丙烯中低浓度丙炔的高选择性分离(J. Am. Chem. Soc., 2017, 139, 7733),引起了相关领域的广泛关注。

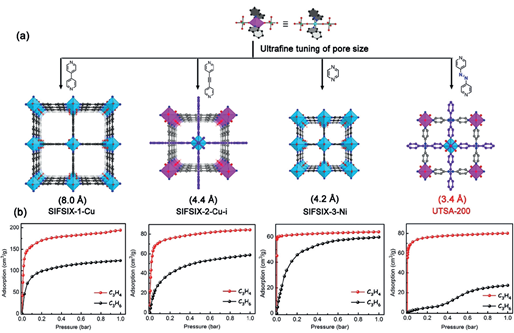

图4. 配体及孔径调变以实现丙炔/丙烯分离性能优化

为了进一步提升C3H4低压吸附量与选择性,从材料结构设计角度出发,本团队成功制备出兼具高C3H4低压吸附量和超高C3H4/ C3H6吸附选择性的UTSA-200材料(图4, Angew. Chem. Int. Ed. 2018, 57, 15183)。该MOF独特的孔道结构在C3H4吸附时会产生吡啶环的旋转,从而在吸附C3H4的同时有效阻挡C3H6。在较低压力下,UTSA-200材料显示出近乎理想的吸附大量C3H4而几乎不吸附C3H6,实现了超高的吸附选择性(>105)。

结论与展望

开创更加绿色高效的化工分离过程是实现化工行业低碳转型发展必须突破的技术瓶颈之一,创制高效的分离吸附剂是解决低碳烃高效分离的关键。本团队通过深入探索MOF材料对低碳烃分子的高选择性分子辨识分离规律和合成-结构-性能之间的关联关系,加深了对该类材料结构设计与性能调控的认识和理解,创制的系列高效分离吸附剂,有望为高性能分离材料的设计开发提供理论借鉴。

暂无评论

发表评论