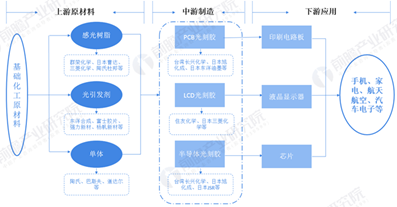

光刻技术是集成电路芯片制造工艺中的一个重要步骤。该步骤借助光致抗蚀剂(光刻胶),在特定光源照射下进行曝光,然后经过显影、刻蚀等步骤,将掩模版上预先设计好的图案转移到衬底晶圆上的技术。光刻胶是该步骤中的关键材料,会直接影响到集成电路芯片的性能。

图一 光刻工艺过程

光刻胶由感光树脂(聚合剂)、增感剂(光引发剂)、溶剂与助剂构成。光引发剂是光刻胶的关键成分,对光刻胶的感光度、分辨率起着决定性作用。感光树脂用于将光刻胶中不同材料聚合在一起,构成光刻胶的骨架,决定光刻胶的硬度、柔韧性、附着力等基本属性。溶剂是光刻胶中最大成分,目的是使光刻胶处于液态,但溶剂本身对光刻胶的化学性质几乎没影响。助剂通常是专有化合物,主要用来改变光刻胶特定化学性质。

光刻胶的不同化学结构:正性光刻胶与负性光刻胶对比。根据化学反应机理,光刻胶可分为负性光刻胶和正性光刻胶两类。二者在印刷线路板、面板、半导体中都有广泛应用,但是ArF光刻胶和极紫外光刻(EUV)光刻胶基本都是正胶。正性光刻胶是指在光刻工艺中,涂层经曝光、显影后,曝光部分在显影液中溶解而未曝光部分保留下来形成图像的光刻胶。负性光刻胶与正性光刻胶相反,其中被溶解的是未曝光部分,而曝光部分形成图像。由于负性光刻胶显影时易变形和膨胀,分辨率通常只能达到微米级,因此正性光刻胶的应用更为普及。

光刻胶及其配套化学品占半导体材料产值12%,全球市场规模近百亿美元,行业技术壁垒和客户壁垒高,目前主要被日本、韩国和欧美国家垄断。根据Cision数据,2019年中国光刻胶市场规模约88亿人民币,预计该市场2019-2022年仍将以年均15%的速度增长,至2022年中国光刻胶市场规模将超过117亿人民币。

随着材料科学技术的进步,光刻胶技术发展迅速。从最初的环化橡胶-双叠氮体系、到重氮萘醌-酚醛树脂体系、再到以聚4-叔丁基氧羰基苯乙烯为主体和以聚丙烯酸酯为主体的成膜树脂体系,光刻胶的分辨率(决定了芯片的集成度)由几十微米,提高到现在的10 nm。然而,在摩尔定律的推动下,集成电路芯片设计尺寸不断减小,光学光刻越来越接近其物理分辨的极限。

近年来,EUV和大分子自组装等技术被认为是下一代光刻技术。这些技术也对光刻胶提出了更多的要求。

EUV是利用波长为13.5 nm的极紫外光进行曝光的一种方式,由于波长短,这一曝光方式具有优异的分辨率。然而,传统的有机聚合物光刻胶由于对紫外光的光敏性差以及厚度限制(35 nm)带来的抗蚀刻性差等问题一般很难满足极紫外光刻技术的条件。分子玻璃光刻胶与无机光刻胶(如金属氧化物光刻胶)是比较有前景的EUV光刻胶技术。

图二 EUV曝光设备ASML

分子玻璃是一种具有较高玻璃化转变温度的单分散小分子有机化合物,其结构为非共面和不规则,能够避免结晶,与产酸剂具有优良的相容性。以分子玻璃为成膜树脂制备的光刻胶能够获得较高的分辨率和较低粗糙度的图形。

金属氧化物光刻胶使用金属离子及有机配体构建其主体结构,有机配体中包含光敏基团,借助光敏基团的感光及其引发的后续反应实现光刻胶所需的性能。从化学组成来看,金属氧化物光刻胶主要为稀土和过渡金属有机化合物。

最近,据韩国IT新闻报道,三星正致力于推动光刻胶供应多元化的实现,计划在2021年之内引入Inpria的EUV无机光刻胶,目前已经完成性能评估,有望应用于5 nm超精细工艺制程。Inpria是世界上唯一一家生产EUV无机光刻胶的公司,其在实现超精细芯片电路的卓越性能方面受到高度评价。

有机-无机杂化光刻胶结合了有机和无机材料的优点,在可加工性、抗蚀刻性、极紫外光吸收和化学/热稳定性方面具有显著的优势。有机-无机杂化光刻胶被认为是实现10nm以下工业化模式的理想材料。

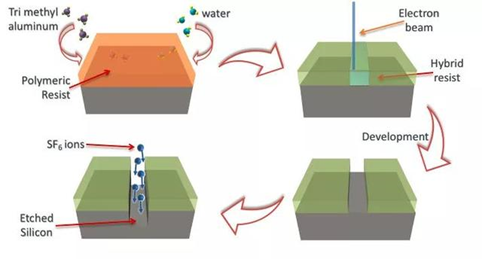

图三 ALD制备杂化有机-无机光刻胶的过程

美国能源部布鲁克海文国家实验室的研究人员采用原子层沉积(ALD)系统,将有机聚合物聚甲基丙烯酸甲酯(PMMA)与氧化铝结合起来,创造了杂化有机-无机光刻胶。他们在将涂有PMMA薄膜的衬底放到ALD反应室中之后,引入了铝前驱物蒸汽。这个蒸汽通过PMMA基质内部的微小分子孔扩散,与聚合物链内部的化学物质结合到一起。然后,他们引入了另一种前驱物(例如水),与第一个前驱物反应形成PMMA基体内部的氧化铝。该杂化光刻胶的蚀刻选择比远远高于ZEP(一种昂贵的光刻胶)和二氧化硅。

大分子自组装是利用嵌段共聚物(大分子自组装光刻胶)两嵌段间的化学上的不相容性,在一定条件下诱导下,发生微相分离,沿着设计的图形形成分子尺度的有序排列。大分子自组装光刻胶从分子层面上进行设计,不需要复杂的光学系统即可实现集成电路芯片纳米级别的加工水平。

对于大分子自组装光刻胶而言,最主要的参数是χN,其中χ表征了两嵌段间的相容性,N是嵌段共聚物的聚合度。聚合度越小,发生微相分离的尺寸越小,对应的光刻图形越小。而χN要大于10.5才能够发生相分离,因此为了实现小尺寸的相分离,需要嵌段共聚物有较大的χ。所以,目前对嵌段共聚物的研究主要集中在高χ材料的设计与合成上。

暂无评论

发表评论