背景

由多孔材料组成的吸附剂在化学反应中扮演着重要的角色,特别是在能源、环境、化工领域。构建符合结构标准的多孔材料是提高材料吸附性能的有效方式。3D打印,亦称增材制造,为吸附材料的制备提供了一个新的思路。采用一般方法,如水热、碳化来构建含多孔骨架的自支撑材料会影响材料的吸附性能。有鉴于此,许多课题组尝试通过构建复杂的几何结构来提升吸附剂的性能,达到提升吸附效率,降低吸附剂损耗的效果。本文主要介绍3D打印在吸附材料构建上的应用。

传统的吸附材料构建方式

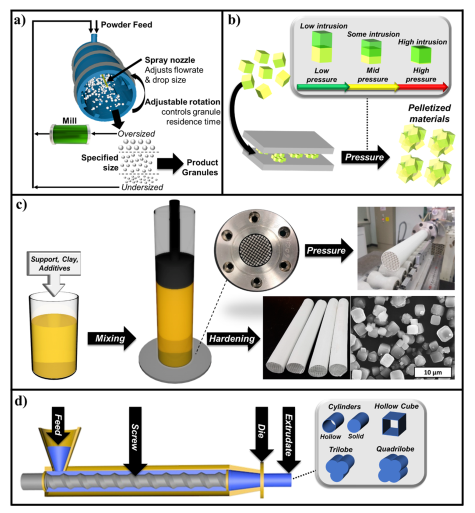

传统的吸附材料构建方式如图1所示,主要包括造粒、丸化、液压挤压成型和液压螺杆挤压成型等。造粒和丸化制备工艺可以快速生产颗粒吸附剂,精细控制颗粒直径,提高整体回收率,在工业生产中广泛应用。但造粒和丸化设备存在传质限制和能耗较高问题。总体而言,造粒和丸化技术在制造业很有吸引力,但距大规模精细化生产的要求还有差距。因此,过去的几十年中,陆续开发了其他可以降低传质阻力和能耗的制备方法。相比造粒和丸化技术,挤压造型具有优异的成型效果,低模具阻力,具备良好的传质效果,且能耗较低。挤压成型技术可以制备单柱、空心立方、实心圆柱、空心圆柱、四孔圆柱、单环圆柱、三叶草、四叶草等不同形状的吸附剂。

图1 传统的吸附材料骨架制备方法(a)造粒(b)丸化(c)液压挤压成型(d)液压螺杆挤压成型[1]

上述制备方法在构建无机物吸附剂上已经充分应用,但在无机-有机混合吸附剂的制备上,上述方法则存在困境。首先,通过这些方式构建的金属-有机框架(MOFs)或共价-有机框架(COFs)吸附剂在煅烧中结构会遭到破坏,难以保持稳定形态,需要使用有机粘合剂克服有机、无机材料的结合问题。通过浸渍包覆、外延生长可以解决此类问题,但这些技术耗时较长,通常需要几天甚至几周。此外,二次生长法会产生化学废料,不符合绿色化学的要求。其次,无论是挤压成型还是二次生长法,在材料内部都存在一定的缺陷。为了获得所需形状,每次都要单独建造挤压模具,会耗费很多的人工、设备和材料。且挤压成型难以生产复杂的几何形状,只能生产简单的连续结构。对于吸附剂来说,复杂的形状具有重要的意义,例如,开放的孔道能为吸附剂和吸附质的接触提供更大便利,从而增强气体/固体传输特性。因此3D打印技术应运而生。

3D打印技术在吸附材料构建的应用

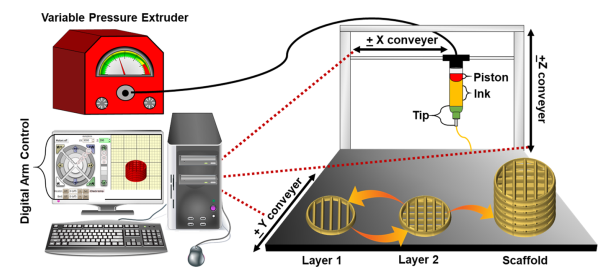

长期以来,传统材料挤压成型方式存在几何灵活性不足、材料不兼容等难点,科学界致力于寻找一种数字化的结构设计方式,可以轻松地驾驭多种多孔材料。3D打印,亦称增材制造,可以通过CAD软件编码的方式,完成数字化、柔性设计、高负载和多功能等任务。通过这种方法制造结构首先要制作可打印的浆糊,也被称为“墨水”,其中含有活性物质和各种添加剂,然后将堆叠层沉积到基底进行硬化,以获得目标结构。

图2 用于3D打印的模型构建和控制元素示意图[2]

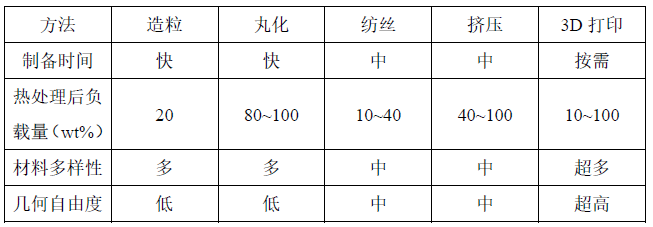

3D打印与其他制造方法的全面比较见表1。如前所述,造粒和丸化是最快的制备方法,然而,在制造业中,由于它们的动态性能较差,在工业上应用有限。就负载量而言,3D打印也能提供较大的负载范围,完全不逊色于丸化和挤压成型技术。在材料结构方面,3D打印可以提供超多的结构类型,而不用考虑模具制备问题。其他传统的制备方法,无论是中空纤维纺丝还是挤压,都不适用复杂结构的构建,并且在几何自由度上大大受限。相比之下,3D打印可以制备任意形状吸附剂结构,还可以改善传质、降低系统压力、提高制备效率。

表1 各种吸附剂结构制备方法比较

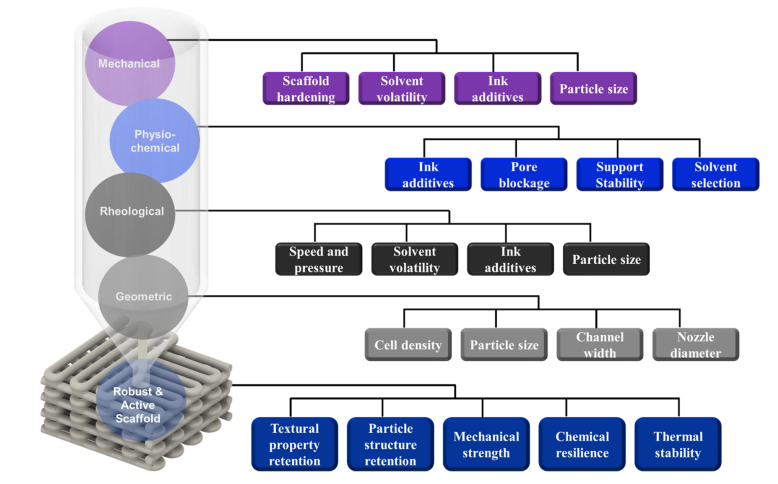

3D打印技术对几何结构(包括通道尺寸、单元密度和壁厚)的控制达到了前所未有的水平。材料的油墨流变性(剪切行为、溶剂保留和材料负载),以及物理化学性质(活性位点密度、分级孔隙率和机械强度),也都有了巨大提升,因为它绕过模具生产,可采用更加多样的粘结剂和组合形式。总的来说,这些优点的绝妙组合引起了科学界和工业界的极大兴趣。过去的几年中,“打印”吸附剂已经成为一种潮流。

3D打印吸附剂的技术评价标准

机械性能

该技术制备的吸附剂,具有良好的机械强度、热稳定性和化学稳定性。吸附剂骨架抗冲击性好、溶剂浸润性好、具有合适的粒径。

物化性质

该技术可以采用多种多样的溶剂,可以提供有效的支撑稳定性,可以选择多种“墨水”,能够为吸附剂提供多种孔组合类型。

吸附剂的流变性能

能够承受较大的流速和压力,不会产生明显破损;能够浸润在多种溶剂中,和各种材料可以实现有效混合;能够在加入多种添加剂后保持良好的流动性;能够提供多种“打印”最小单位。

几何自由度

能够提高超高的几何自由度,可以实现多种立体结构的构建;借助精密的计算,单位体积内容纳更多的吸附质;实现“最小粒径”可调,可自由组合;提供较大的通道宽度,为吸附剂和吸附质接触提供更多位点。

图3 3D打印技术评价标准[2]

3D打印吸附剂制造实例

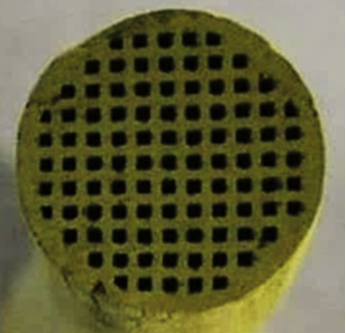

图4 采用3D打印方法构建CO2吸附剂[3]

传统CO2吸附剂的制造主要采用粉末加工方式,且生产的吸附剂形状有限。Wan等[3]以MOF为原料,采用增材制造的方式制备了新型CO2吸附剂。以MIL-101(Cr)为原料制备的吸附剂整体具有高度多孔性,能承受较大的载荷,具备良好的机械强度,可以循环再生使用,具有良好的CO2吸附能力。

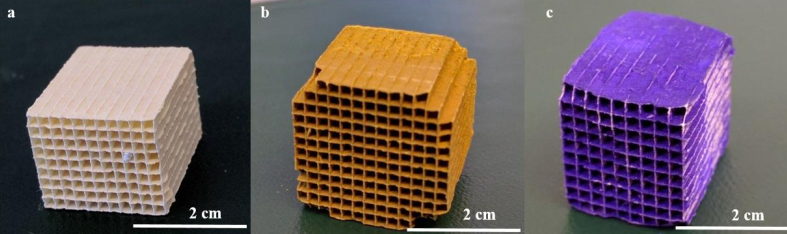

图5 采用3D打印方法构建吸附剂[4]

Fateme等[4]采用3D打印方式自下而上地构建了一种CO2吸附剂。与传统方法相比,该方法可以有效降低结构的建造时间和建造成本。该研究中采用MOF-74和Co金属粉为原材料,成功制备了一种CO2吸附剂。该方法的MOF负载率为52%,Co负载率为55%。通过调节制备过程中的速度和壁厚,可以有效调节MOF的负载量。后续的CO2吸附测试表明,该吸附剂具有良好的吸附性能。

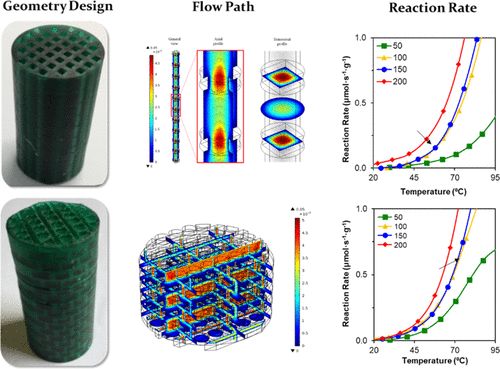

图6 采用3D打印制备的吸附剂实物图[5]

Cristian等[5]采用3D打印一体成型方式制备了两种不同形状的吸附剂。该制备方法利用3D打印的多功能性,获得了具有良好形状的吸附剂。该形状的吸附剂可以在高流速下吸附流经吸附剂的化学物质。与传统形状的吸附剂相比,该新型吸附剂可以更加准确地吸附目标分子,表现出良好的吸附性能,改善了吸附过程的气体传输,提高了吸附活性。

总结

与传统的吸附剂制造方式相比,3D打印技术可以采用多种多样的粘合剂和添加剂,有效实现多材料的混合和构建,这大大扩大了材料的来源和组合方式,为不同类型材料提供了新的融合方式,极大增加了材料的应用范围。传统的吸附剂生产能够提供的吸附剂结构有限,有机/无机材料复合存在困难,需要通过控制液压或螺杆压力来实现吸附剂形状控制。3D打印技术不但克服了以上存在的问题,还保留了不同材料的优良特性,实现了材料性质的“强强联合”,有力促进了吸附剂的发展。

暂无评论

发表评论