• 导论

随着智能时代的到来,柔性的的、可穿戴的便携式电子设备成为未来商业上的焦点。这对具有柔软特性并且可制作成形多种形状的高能量密度电源提出了更高的要求。锂金属电池有着超越当前最先进的锂离子电池的能量密度,但是这种电池在柔软特性上以及容量保持率上的表现并不如人意。在循环过程中,锂金属阳极会产生不可控的锂枝晶现象,导致电池库伦效率下降,寿命变短。在薄膜电池中,这一现象尤为严重。普通的阴极是由活性材料、导电剂、粘结剂混合后涂布在铝箔集流体上制作成的。这样的简单的结构常常会有组分分布不均匀、锂离子传导缓慢以及电极变形之后导致的结构破坏等问题,因此本文提出一种基于导电纤维骨架(CFS)的新型柔性电极结构的电池。

• 实验基本思路

本实验中,在铜/镍沉积的导电聚对苯二甲酸乙二酯(cPET)作为电池中阳极的CFS。纳米毡(多壁碳纳米管和功能性聚合物纳米纤维的聚合物)作为电池的阴极的CFS。锂通过电镀沉积到cPET中,形成含有锂金属的cPET阳极(记作CFS–Li)。CFS–Li由于其高度发达的多孔结构以及优异的导电性,可以降低局部电流密度、抑制锂枝晶的生长对电池的破坏。杂化纳米材料框架(CFS–OLO)阴极中的纳米材料在没有集流体的情况下提供了双连续的电子/离子传导路径,从而改善了电极的面积容量、氧化还原动力、循环保留率和柔软性等特性。最后,将CFS–Li阳极与CFS–OLO阴极组装起来,制作成CFS–LMB全电池。

• CFS-Li的制备过程及其表现

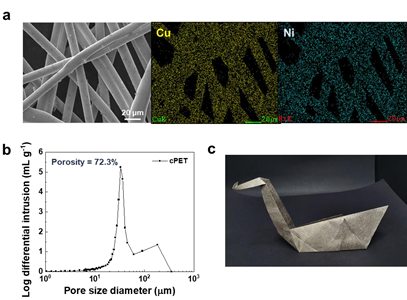

图1. (a)骨架材料,(b)多孔材料的孔径分布,(c)CFS-Li折成的纸鹤

通过电镀的方法将锂沉积到制备的CFS结构当中,cPET的多孔结构(平均孔径≈23µm和孔隙度≈72%)用作容纳锂离子的空隙。同时,这样的负极能够制作成“纸鹤”,显示出材料的柔软特性。

图2.(a)CFS-Li与Cu-Li的结构对比,(b)0.5 mA cm-2恒流锂离子沉积/脱离CFS-Li变化曲线,(c)镀锂/脱锂过程中CFS–Li的横截面SEM图像,(d)CFS-Li与Cu-Li容量对比,(e)CFS-Li恒流充放电材料电化学性能(f)两种材料的电阻对比(插图是弯曲变形时CFS–Li的图像)(g)CFS-Li与Cu-Li的应力变形模拟

在电流密度为1mA cm-2时,由cPET制 作的电极表现出更高的库仑效率和更好的容量保持率。这表明,多孔的cPET减轻了电极中的局部电流密度,使锂离子在嵌入/脱离的循环中在界面中分布更加均匀。在相同的电池容量下,CFS-Li材料的质量是Cu-Li的五分之一,这就大大的提升了这种电极材料的能量密度。CFS-Li的电化学阻抗谱测试表明,CFS-Li的过电位在循环测试的过程中并没有明显的增大。并且,CFS-Li显示出比对照组的Cu-Li更小的阻抗,经过500次充放电循环后增加的阻抗也很小。

电化学表征表明,cPET在CFS-Li中有效地充当了三维导电锂离子的骨架,实现了均匀且稳定地锂离子的嵌入/脱离循环,且没有出现“死锂”的现象。在应力循环的测试下,CFS-Li电极的电阻几乎不变。在弯曲循环测试完成后,CFS-Li电极没有发现裂纹或缺陷,显示出电极很好的柔软性能。通过比较cPET与铜箔的可折叠性,进一步验证了cPET具有优越的柔韧性。

• CFS-OLO的制备过程及其性能

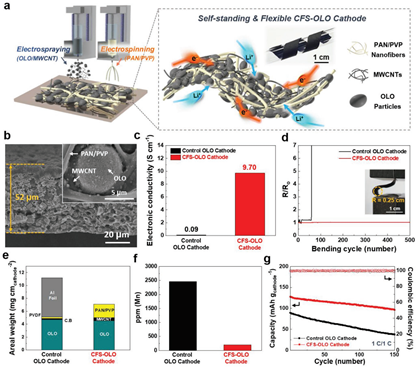

图3. (a)CFS–OLO阴极制造示意图,(b)CFS–OLO阴极的横截面SEM图像(c)CFS-OLO阴极与对照-OLO阴极的电导率对比(d)CFS-OLO阴极与对照-OLO阴极的电阻对比(e)两种材料负载对比(f)ICP-MS法测定循环锂金属阳极上金属锰沉积量的比较(g)1C下两种材料的循环寿命对比。

CFS–OLO阴极是采用静电纺丝(PAN/PVP纳米纤维)和静电喷涂(OLO粒子/MWCNTs)制备而成的。CFS–OLO阴极中的OLO颗粒紧密嵌入MWCNTs和PAN和PVP纳米纤维的纤维混合物中,形成三维的离子(通过充满电解质的空穴通道)和电子(通过MWCNT网络)传导路径。

通过分析其能量色散X射线光谱(EDS)的映射图像,表明在CFS–OLO阴极的整个厚度方向上OLO颗粒的分布是均匀的。采用传统的浆料浇铸方法制备了具有类似于OLO负载量的对照组OLO阴极。CFS-OLO结构更容易与电解液浸润,同时纳米纤维高度发达的通道使得电极具有更小的阻抗。

与59次循环后就断裂的OLO阴极相比,CFS-OLO阴极在500次弯曲循环后仍能够保持结构的完整性,没有裂纹或者缺陷。CFS–OLO阴极在1C的充放电电流密度下显示出较好循环性能(150次循环后容量保持率为76%,而对照OLO为42%)。

• CFS-LMB全电池的优势

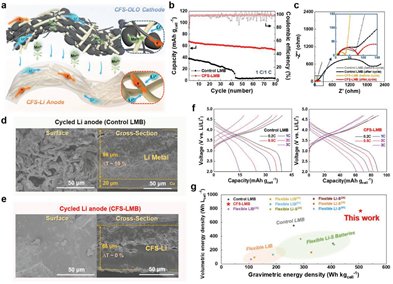

图4. (a)CFS–LMB全电池示意图 (b)1C条件下循环性能 (c)循环试验前后CFS–LMB全电池(与对照LMB全电池)的EIS曲线(d)对照LMB (e)CFS-LMB (f) 对照LMB与CFS-LMB倍率特性(g)CFS–LMB全电池、对照LMB全电池和先前报告的柔性电池在能量密度上的比较。

对照组的LMB电池在45次循环后就失去了电化学活性,CFS-LMB全电池在容量保持率等方面有着很大的改善。同时,在电池循环过程中的电化学阻抗表明,具有骨架的电极的阻抗更小小。CFS–LMB全电池显示出比对照组LMB更好的倍率特性,说明CFS对锂离子的嵌入/脱离的过程有很好的影响。

根据实验结果计算,CFS-LMB全电池(262Wh kg-1/560Wh kg-1)比对照组电池(506Wh kg-1/765Wh kg-1)有着更高能量密度。在柔软特性上,CFS–LMB全电池的电池容量远远超过柔性柔性锂离子电池和柔性锂硫电池。

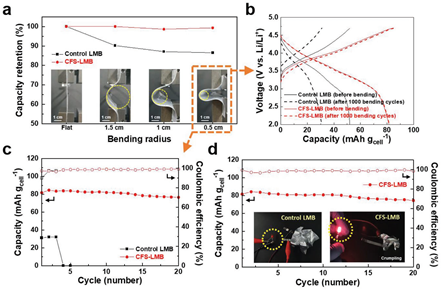

图5. (a)弯曲变化与CFS-LMB电池容量的关系(b) 0.1 C的情况下,在1000次弯曲循环(弯曲半径=0.5 cm)前后,CFS–LMB全电池(与对照组LMB全电池)的充放电曲线(c) 0.1 C/0.1 C时,CFS–LMB全电池(与对照组LMB全电池)在弯曲状态(弯曲半径=0.5 cm)下的循环性能(d)在0.1 C/0.1 C的电流密度下,皱褶CFS–LMB全电池的循环性能。

与对照组的LMB电池相比较,CFS-LMB电池在充/放电1000次循环后,电池的容量没有明显的变化,而对照组的LMB电池的容量却急剧下降。CFS-LMB的容量保持率也很好,而对照的LMB电池却在三个循环后直接丧失了容量。

在经过多次折叠以及扭转之后,CFS-LMB电池仍然能够使得发光二极管发光,同时电池的容量保持率比较好。显示出CFS骨架的对实现电池“柔软”要求的重要性。

• 结论

综上所述,本文提出了一种CFS作为新的高能量密度柔性LMB全电池电极结构设计。cPET降低了电极中局部电流密度,抑制了锂枝晶的生长,从而使CFS-Li阳极在高电流密度下也能实现稳定的锂离子的嵌入/脱离的充放电循环以及电极容量的保持率。 本次实验得到的电池的在柔软性以及电池的容量等方面都远远超过先前报道的柔性电池。本文提出的CFS的电极方法可以应用于其他新兴的金属电池系统(包括锌、镁、铝、钙等,以及锂),因此这种技术具有很大的前景,可以使我们更接近先进的高能量密度柔性电源这一目标。

在实现锂电池具有更高的倍率特性以及更长的循环的寿命的目标的过程中,出现了很多种方法,本文提出的骨架材料是其中的一种,包含金属骨架材料和非金属骨架材料两个分类。其本质就是在电极中产生更多的锂离子传输通道,减小锂离子在传输过程中产生的变形及减少锂枝晶的不利影响。在这个角度上,电极材料的纳米化以及其他的掺杂包覆技术也是这个原因。

最近,还有一些人使用激光、3D打印或者微纳米结构操纵等技术直接在电极上加工出微小的结构,在增加锂离子传输路径的同时还能够改善电解液与活性材料的浸润接触问题,在大容量电池以及高倍率等方面都有很大的改善。

暂无评论

发表评论