实现聚合物材料性能极限是聚合物合成和加工的终极目标。聚合物材料物理性能不仅取决于化学结构,还取决于聚合物的排列取向。尽管人们发展了各种聚合物取向调控的手段,但由于边界限定效应和结晶动力学限制,宏观尺度聚合物结晶(> 1 μm)仍难以实现。近日,长春应用化学研究所李茂研究员提出,电化学迭代合成不仅可以制备厘米级宏观尺度聚合物单分子结晶薄膜,而且还可以制备聚合物单链。聚合物单分子结晶薄膜的密度、模量和导电性能达到了该聚合物结构物理性能极限。

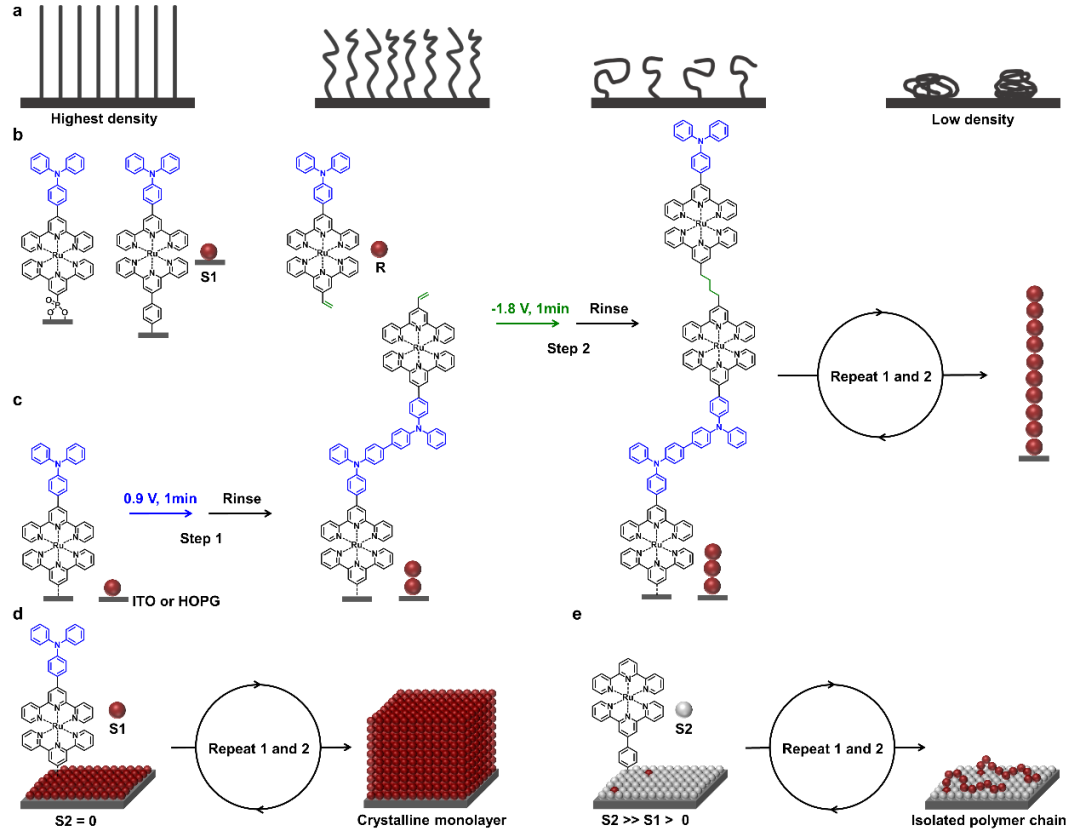

图1. (a)聚合物单分子薄膜密度依赖;(b)自组装单层和迭代单体结构;(c)电化学迭代过程;(d)聚合物单分子结晶薄膜制备;(d)聚合物单链制备。

宏观尺度聚合物结晶材料理论上要求具有单一取向聚合物排列,而聚合物单分子薄膜是实现这一材料的可能途径。如上图a所示,厚度和分子长度相当的理想聚合物单分子薄膜,难以通过常用聚合物表面接枝和表面引发聚合两种方法实现。表面接枝得到的聚合物密度很低,而表面自由基引发实际引发效率非常低。例如,表面引发聚合制备PMMA单分子薄膜,其表面活性位点只有约10 ~ 30%发生聚合,薄膜厚度为理论长度的40%。半刚性聚噻吩单分子薄膜厚度也仅为分子长度的63%。至今为止,表面引发聚合得到复杂结构和光电功能化聚合物还十分困难,这是由于合成过程受空间动力学和统计学限制。 固相迭代合成也可制备聚合物单分子薄膜,但界面反应速率很低,难以得到理想的迭代完成率和均匀形貌。因此,提高界面反应速率和迭代完成率是实现表面分子均匀迭代合成的关键。李茂课题组开创了电化学迭代合成方法(Angew. Chem. Int. Ed. 2018, 57, 16698–16702.),电场刺激极大地加快了界面迭代反应速率(1 min/step)。在光谱电化学监控条件下,同一反应步骤的多次重复可以修复迭代合成缺陷,为精确迭代合成制备高密度且均匀/单分散聚合物单分子薄膜提供了前提(Cell Rep. Phys. Sci. 2022, 3, 100852.)。这种自下而上动力学和统计学允许的电化学迭代合成方法,单体逐步加成避免了聚合物链增长的动力学竞争。可同时实现聚合物合成与单一取向有序排布,可按需个性化设计和精确制备光电功能聚合物单分子结晶薄膜(Nat. Commun. 2020, 11, 2530.)。

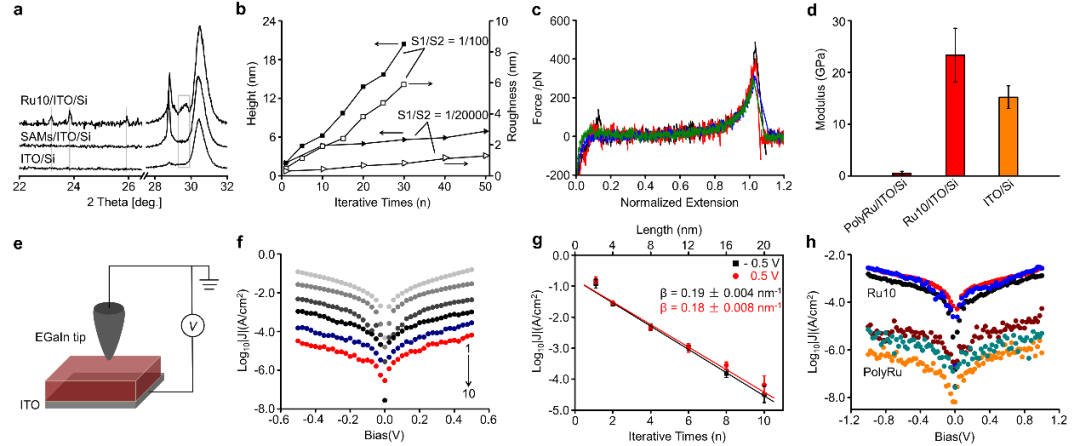

图2. (a)聚合物单分子薄膜XRD;(b)电活性和非电活性共组装单层调控制备;(c)单分子力谱;(d)统计模量;(e)EGaIn测试示意图;(f)聚合物长度和偏压依赖导电;(g)聚合物长度依赖的电流密度;(h)聚合物单分子结晶薄膜和其无定形电化学聚合薄膜的电流密度比较。

研究结果表明,通过电活性和非电活性分子共组装可以调节聚合物单分子薄膜的密度。当基团S1远低于S2时,可以得到聚合物单链,并在单分子力谱研究中得到了验证。电化学迭代合成50个重复单元的聚合物单链通过单分子力谱200 pN处得到的聚合物链长为100-120 nm,与实际迭代50次理论分子长度110 nm相当。聚合物单分子薄膜具有较强的XRD衍射峰证明其聚合物有序结构。聚合物单分子薄膜的模量是无定形薄膜的40倍,导电电流密度是无定形薄膜的1000倍。

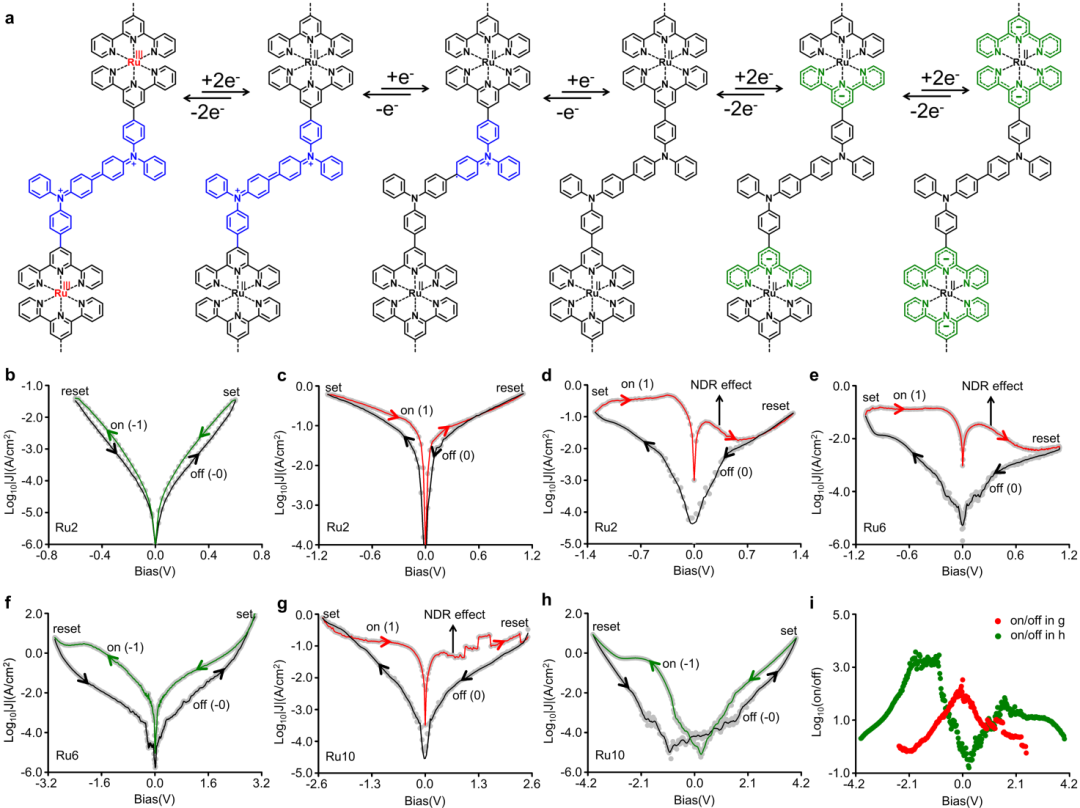

图3. (a)聚合物单分子的氧化还原态;(b-d)二聚体偏压依赖的忆阻行为;(e,f)六聚体的忆阻行为;(g,h)十聚体的忆阻行为;(f)聚合物长度和偏压依赖导电;(i)十聚体的偏压依赖的忆阻开关比。

单分子材料功能调控和器件产率仍然制约着单分子器件的发展。聚合物单分子与小分子单层相比具有更高的器件产率,同时也满足了器件小型化和低功耗要求。研究表明,聚合物单分子具有丰富的氧化还原态,不仅表现了偏压依赖的忆阻行为,而且还表现了分子长度依赖的忆阻行为。金属配合物单体组成和序列可控聚合物单分子材料将进一步丰富忆阻行为和信息密度是可预测的。

论文合作者包括:厦门大学洪文晶教授(EGaIn)、西南交通大学崔树勋教授(单分子力谱)及化学所李书沐副研究员(质谱)。

全文链接: https://doi.org/10.1002/anie.202216838

暂无评论

发表评论