背景介绍

近日德国卡尔斯鲁厄理工学院Pavel A. Levkin教授以“3D Printing of Superhydrophobic Objects with Bulk Nanostructure”为题,在advance materials上发表文章。

3D打印可通过数字组装将计算机3D模型快速转换为有形物体,是一项颠覆性技术。与传统制造相比,3D打印有几个显著的优势,包括更少的浪费、易于定制和灵活性设计。令人鼓舞的是,3D打印技术的快速发展提高了其精度、速度和构建体积,将3D打印从曾经的快速原型制作技术转变为商品和建筑的工业规模制造。然而,可打印材料的选择仍然有限,这限制了制造物体的功能和应用。为了充分发挥3D打印的潜力,开发新型打印材料至关重要,可以使3D模型具有全新的特性和功能。

表面润湿性是材料的重要物理化学特性,决定了材料表面与液体的相互作用。超疏水性,最初受到荷叶表面结构的启发,从基础和应用角度都引起了人们的关注。超疏水性的典型特征是高水接触角(θ * >150°)和低滑动角(α)或接触角滞后(CAH)。这种极端的防水性赋予超疏水材料许多有趣的特性,包括自清洁、低摩擦、防腐蚀、防结冰和防生物污垢。因此,打印具有超疏水性质的物体可以将应用扩展到从液体运输、传热、能量收集到生物医学工程的广泛领域。

超疏水性的实现需要高表面粗糙度和低表面能的协同作用,以确保水滴保持在Cassie-Baxter状态。在这种状态下,液固接触分数很小,导致水接触角高,液滴粘附力低。

最近,一些研究利用3D打印通过直接打印纳米结构或微结构来制造超疏水材料,以实现高表面粗糙度。然而,由于打印速度和时间之间的固有竞争,纳米结构的打印非常耗时;因此,它只能用于制备超疏水2D薄膜而不是3D物体。

虽然超疏水3D物体是通过在其界面上打印微结构来制造的,但这种策略很难应用于复杂几何形状的打印,并且仅限于形状简单的物体,例如立方体或圆柱体。

另一种赋予3D物体超疏水性的方法是后化学修饰(如喷涂或浸涂纳米粒子)。然而,这种方法会导致具有薄超疏水层的3D结构,这有几个限制。首先,涂层方法不能轻易应用于复杂3D物体内表面。其次,薄涂层容易受到机械磨损,这会破坏表面形貌并导致超疏水性的丧失。

实现机械稳健超疏水性的有效策略是在整个散装材料中进行微/纳米结构化。当材料的顶层被磨损时,具有类似微/纳米级形貌的新表面会暴露出来并依旧保持超疏水性。这种特性使块状超疏水材料比薄超疏水涂层更耐用。然而,这些材料只能通过铸造或模制方法制造,模型的复杂性受限。

文章链接

https://onlinelibrary.wiley.com/doi/10.1002/adma.202106068

DOI:10.1002/adma.202106068

★

研究内容

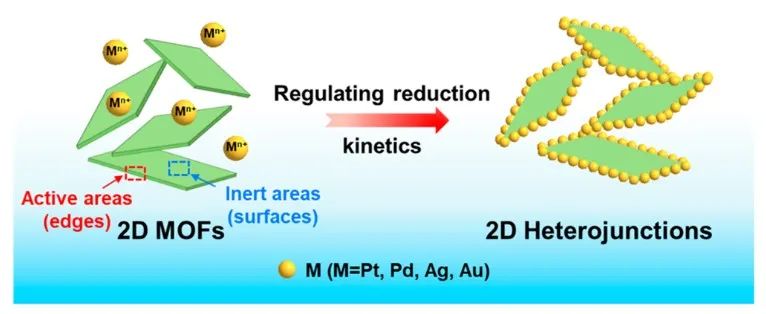

图1. Pt/MOF-O异质结构的生长示意图

为了应对这些挑战,作者提出了一种新的材料概念,用于3D打印具有块状纳米结构和几何自由度的超疏水物体。作者的方法基于新开发的3D打印系统,该系统将数字光处理(DLP)与聚合诱导相分离相结合,以形成纳米多孔3D结构。

在这里,作者利用这种固有的纳米孔隙率来创建块状超疏水3D对象,而无需任何后化学修改。作者通过调整多孔结构和表面化学来系统地研究3D打印物体的结构-性能关系。使用扫描液滴粘附显微镜(SDAM)测量难以通过传统接触角方法表征的3D超疏水物体的润湿性能。

作者进一步表明,由于在整个制造的3D物体中具有自相似的多孔结构,它们即使在磨损损坏时也保持不可润湿。最后,作者展示了一种3D打印的超疏水微流体装置,该装置可透气但不透液,以及3D打印的宏观纳米多孔结构作为超级吸油剂。

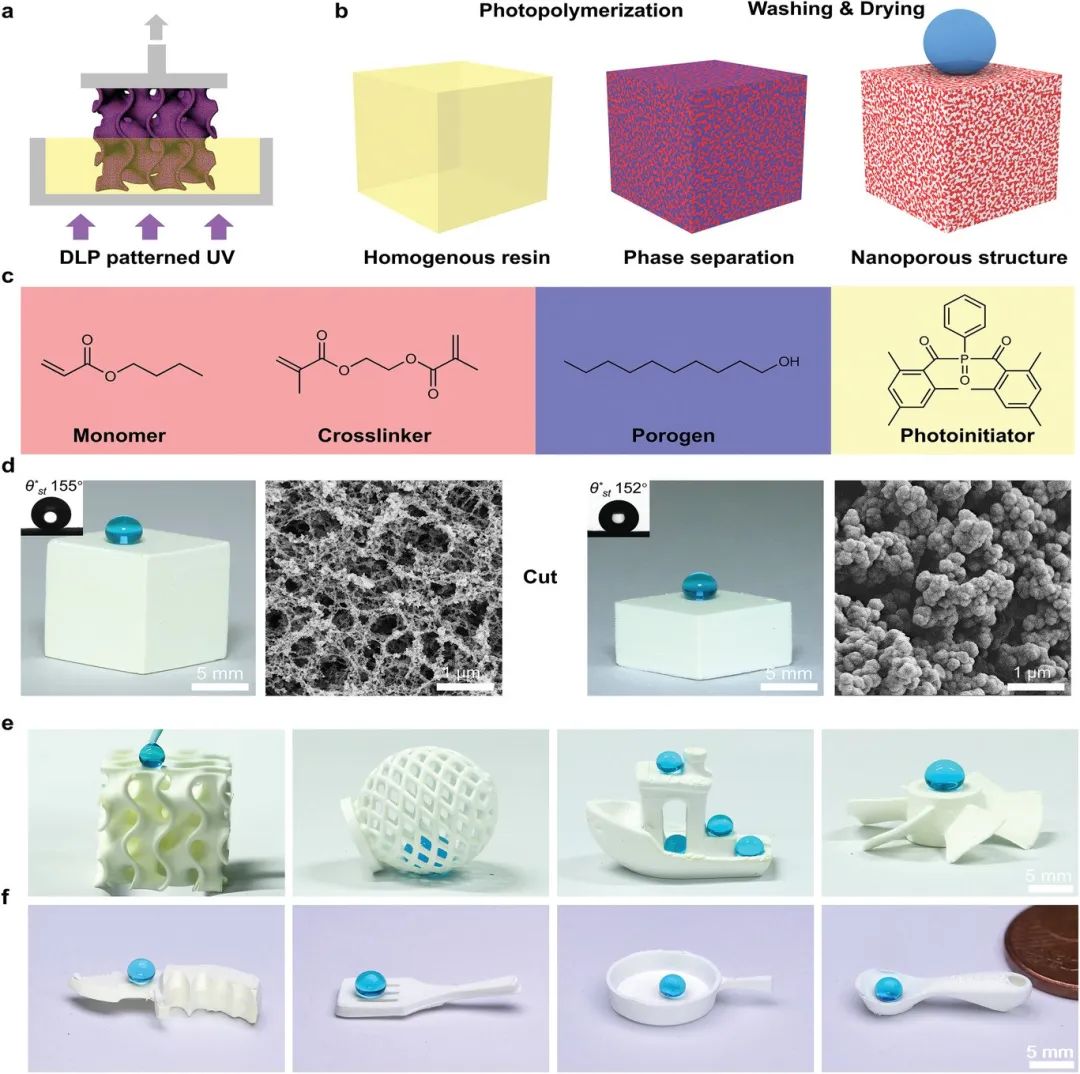

Figure1.具有块状纳米结构的超疏水物体的3D打印

作者设计了一种由疏水性甲基丙烯酸酯单体和致孔剂溶剂组成的新型墨水,它们在光聚合过程中发生相分离,形成由富聚合物相和贫聚合物相组成的双连续3D结构. 随后对贫聚合物相进行浸出,然后进行超临界干燥,生成具有块状纳米多孔结构的超疏水3D物体(图 1a、b )。

为了说明作者方法的原理,首先选择了一种由疏水性丙烯酸丁酯(BA,30wt%)、乙二醇二甲基丙烯酸酯(EDMA,20 wt%)、1-癸醇(50 wt%)和Irgacure819组成的材料作为分别是单体、交联剂、致孔剂和光引发剂(图 1c)。选择1-癸醇作为致孔剂是因为它与单体的良好混溶性以及DLP3D打印所需的低粘度和非挥发性。例如,作者使用墨水打印了一个立方体。图 1d显示了3D打印立方体的外表面和内表面的亚微米孔隙率,这是聚合诱导相分离的结果。

为了证明作者方法的设计灵活性和3D打印的优势,作者从复杂形状的结构(陀螺仪、球形晶格、船、螺旋桨)打印了各种3D形状(图 1e、f),这些结构难以实现通过基于挤压的方法到更简单的结构(刀、抹刀、平底锅和勺子)(图 1f)。水滴在表面上成珠,并在3D打印的空心结构内自由移动(图 1e),证明了它们的超疏水性。

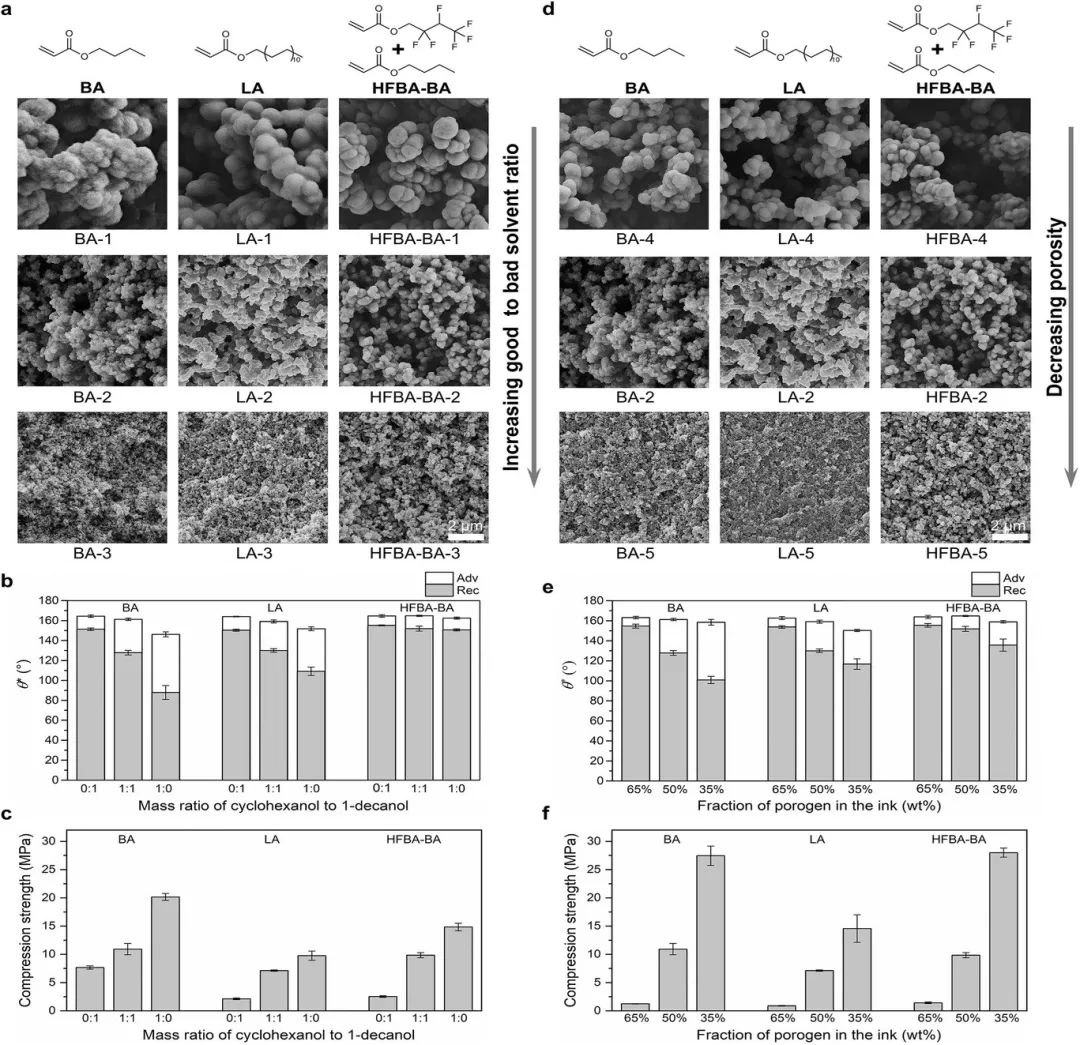

Figure2.用不同打印材料成分印刷的块状超疏水物体的结构-性能关系

材料的表面润湿性由表面化学和形貌决定。因此,作者系统地研究了3D打印物体的多孔结构和化学成分对其润湿性的影响,使用涵盖各种单体和致孔剂组合的材料。

作者还研究了超疏水物体的机械强度,这对其实际应用至关重要。三种疏水单体(丙烯酸丁酯(BA)、丙烯酸月桂酯(LA)和丙烯酸六氟丁酯/丙烯酸丁酯混合物(HFBA-BA))用于证明该方法的通用性。环己醇(良溶剂)和1-癸醇(不良溶剂)用作致孔溶剂。首先,作者将良/不良溶剂的质量比从0:1、1:1到1:0变化,同时保持墨水中的致孔剂比例恒定(50 wt%)。

增加良/不良溶剂比几乎不会影响结构的孔隙率,但会显着降低聚合物球状尺寸:BA从637到57nm,LA从740到51nm,HFBA-BA从993到87nm。这导致它们的CAH增加,BA从13.1°到58.2°,LA的13.6°到42.7°,以及HFBA-BA的9.5°到11.8°。

在所有三种单体中,HFBA-BA为具有相同孔隙率和球状尺寸的多孔物体提供了最佳的超疏水性(图 2a、b)。这归因于所述HFBA-BA单体的更高的疏水性,由它的无孔对应物,可实现更好的疏液性的相同的液固分数。另一方面,3D物体的机械稳定性随着良/不良溶剂比的增加而显着改善:BA从7.6到20.1MPa,LA从2.1到9.8MPa,以及HFBA-BA从2.5为14.9MPa(图 2c)。

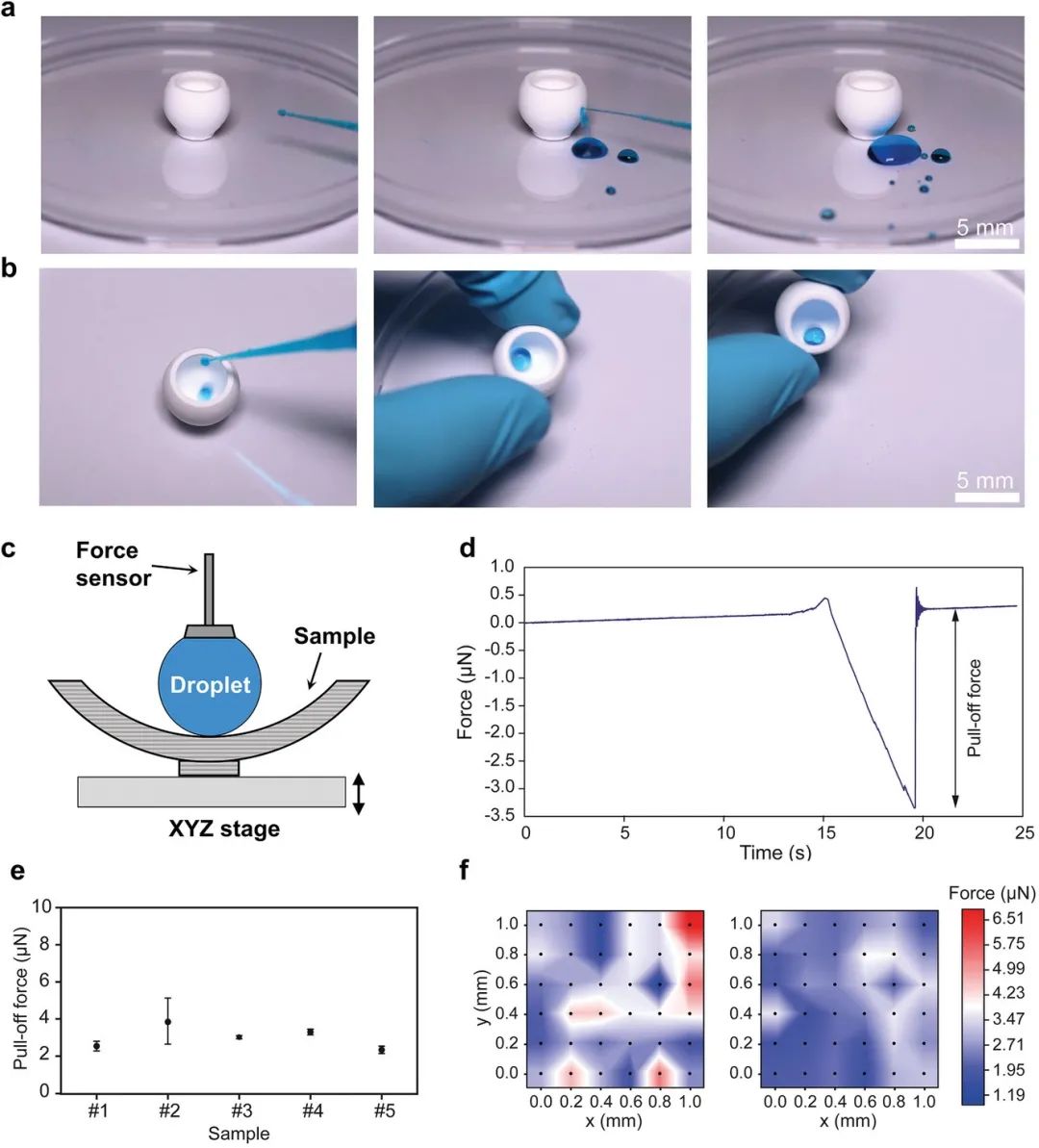

Figure3.使用SDAM对3D打印的块状超疏水物体进行润湿表征

虽然传统的涂层方法被广泛用于使平坦的表面具有超疏水性,但它们并不容易适用于具有内部结构或高度弯曲表面的3D对象。作者的方法通过创建3D对象来规避这种结构约束,这些对象由于其固有的纳米孔隙而本质上是超疏水的。

为了证明这一点,作者使用墨水HFBA-BA-3打印了一个超疏水碗。如图3a、b,3D打印碗的外表面和内表面都表现出优异的防水性。值得注意的是,使用传统的接触角方法对这种弯曲的3D物体进行润湿表征是具有挑战性的或不可能的。因此,使用SDAM来量化它们的润湿特性和变化(图 3c)。此外,还对3D打印碗的内部中心区域进行了2D映射。结果表明,弯曲的3D打印表面具有良好的超疏水性均匀性,拉力范围为0.9至6.8µN(图 3f)。

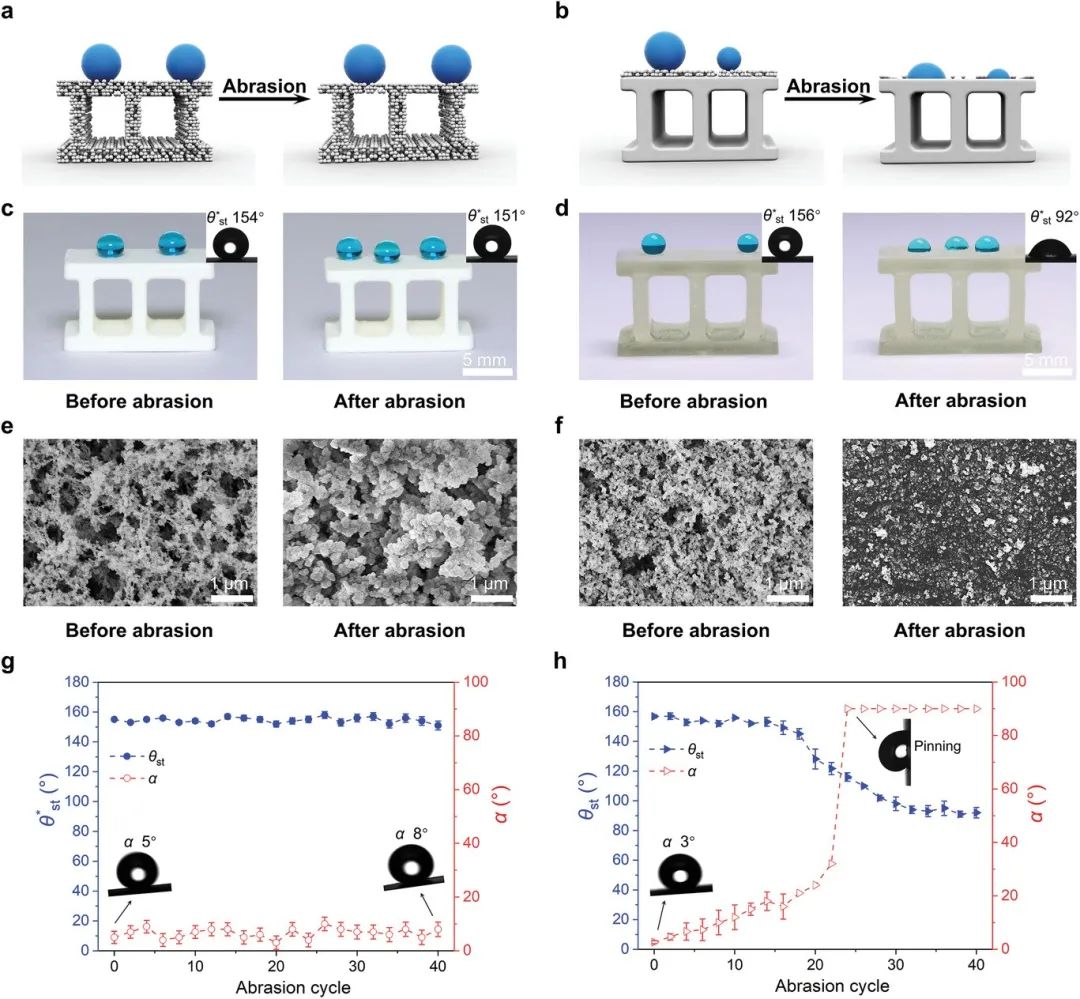

Figure4.具有块状纳米结构的3D打印超疏水物体与使用超疏水涂层后改性的3D打印物体的磨损测试

迄今为止,大多数超疏水材料都是通过后化学修饰制造的,即在大块物体上涂上一层薄的超疏水层。由于粗糙度、附着力弱和厚度有限,这些涂层很容易被磨损损坏,导致超疏水性的丧失。

超疏水涂层的机械稳定性的增加可以通过将具有低防水性的纳米结构与用于抵抗磨损的微结构巧妙结合来实现;然而,这种方法难以应用于弯曲或内表面。作者方法的一个优点是所产生的超疏水3D物体由于内部纳米结构而具有耐磨性。顶层的磨损暴露了下表面,其结构与表面相同,具有超疏水性所需的高孔隙率和粗糙度(图 4a、b)。

为了证明这一点,作者制造了两种超疏水结构:a)使用含致孔剂的材料(HFBA-BA-3)印刷的具有块状纳米结构的超疏水砖;b)使用不含致孔剂的材料印刷的砖,并通过商业超疏水喷涂。然后在10kPa的压力下在砂纸上将这两个超疏水砖研磨10cm。如图4c、g所示, 即使经过40次磨损循环,块体超疏水砖仍保持超疏水,水滑角(α)低于10°。

相比之下,后化学改性的超疏水结构在25次磨损循环后逐渐失去其超疏水性,导致水滴钉扎效应(图 4d、h)。SEM成像显示,即使在40次循环磨损测试后,块体超疏水砖仍保持高度多孔性(图 4e),而后改性的超疏水砖在磨损后失去了大部分纳米颗粒涂层(图 4f)。

这些结果证明了3D打印纳米多孔物体,具有良好的超疏水性、耐磨损和优异的机械稳定性,尤其是在无法重新涂覆的3D结构的内表面上,对于超疏水性的实际应用至关重要。

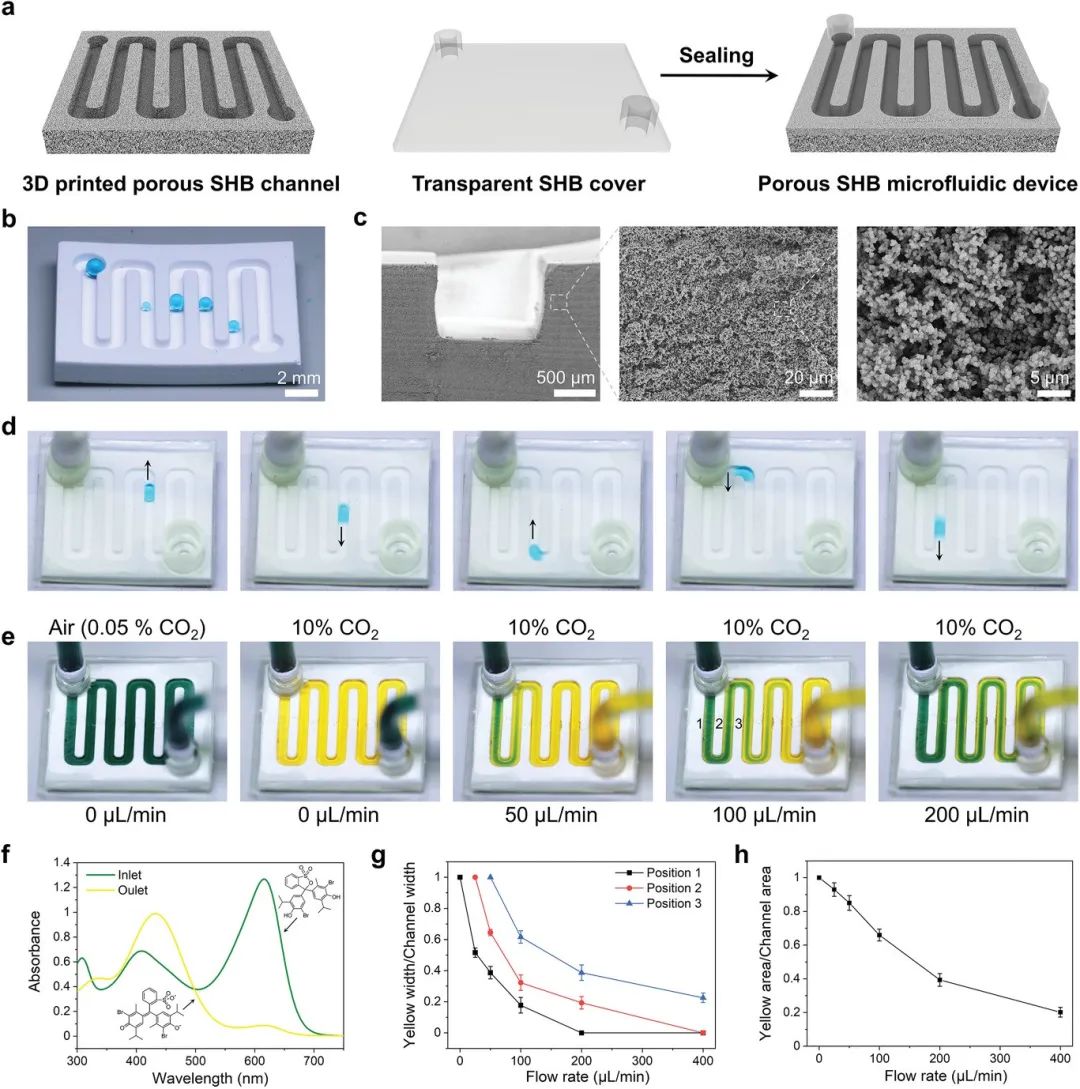

Figure 5. 3D打印的多孔超疏水(SHB)微流体装置

3D打印的超疏水物体的一个显着特征是它们的透气性,这源于它们的多孔性。在保留水分的同时输送气体的能力可用于各种应用,例如微流体、气液接触器、血氧膜和海水淡化。作为概念应用,作者创建了一种多孔超疏水微流体装置,并展示了CO2通过道壁的快速传输,同时保持水流通过通道本身(图 5)。

首先,使用BA-1墨水打印超疏水通道(图 5b),清楚地显示其多孔结构(图 5c)。然后用透明的超疏水载玻片覆盖和密封通道。图 5d展示了水滴在超疏水微流体通道内几乎无摩擦的运动。为了证明微流体装置的气体渗透性,选择CO2作为模型气体,它可以酸化水并且可以使用pH指示剂可视化。微流体装置被放置在密闭室中,并泵送溴百里酚蓝水溶液(图 5e)。

溶液在空气中呈绿色。当环境中的CO2浓度增加到≈10%时,由于酸化,溶液的颜色迅速变为黄色(图 5e、f),说明气体渗透快。可以通过跟踪通道中酸性黄色的分数(图5e中的位置1、2和3 )来可视化酸化。

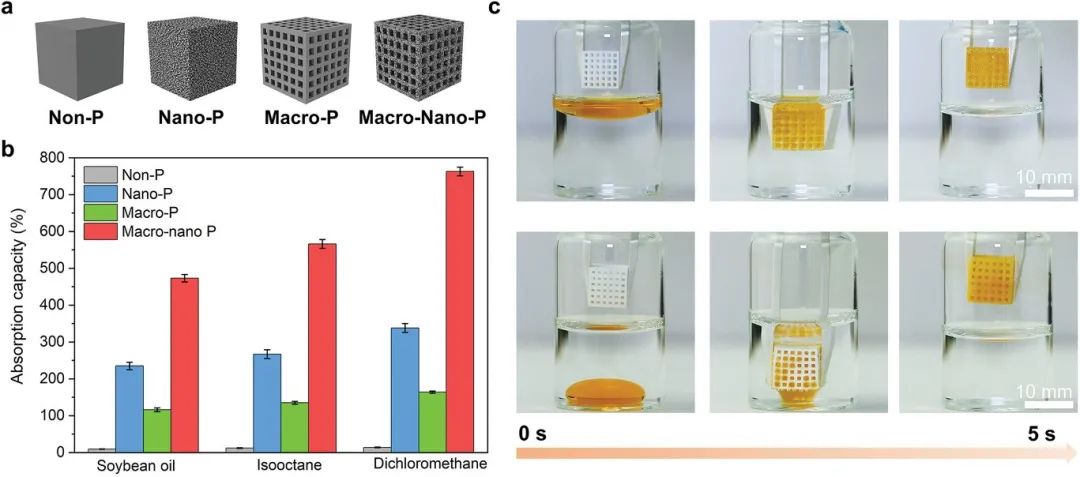

Figure 6. 用于吸油的3D打印分层多孔和超疏水结构

3D打印物体的纳米孔隙率提供了超疏水性,也导致了超亲油性,使它们成为选择性吸油的有吸引力的候选者。为了证明这种潜力,作者打印了四个基于相同单体但结构不同的聚合物立方体,如图 6a所示:a)无孔立方体;b)纳米多孔立方体;c)由无孔聚合物制成的大孔立方体;d)分级宏观-纳米多孔晶格。通过将立方体浸入油/水混合物中并比较与原始质量接触后的质量变化来测量对不同油的基于质量的吸收能力。

如图6b所示 ,对于所有疏水性液体,非P立方体的吸油量可以忽略不计。当通过3D打印引入大孔时,立方体的吸收效率可以进一步提高,如宏观P立方体与非P立方体和宏观纳米P立方体相比具有更高的吸收效率所示立方体与纳米P立方体。在所有立方体中,分级宏观纳米P立方体显示出最高的吸收能力,因为其总孔隙率最高。

此外,分级结构可以显着增强吸收剂的吸收动力学(图 6c)。这些结果表明分级多孔结构作为超级吸收剂从水中去除油和有机溶剂的潜力。

★

结论

作者开发了一种通过聚合诱导相分离3D打印具有块状纳米结构的超疏水物体的新方法。系统研究了所产生的超疏水物体的结构-性能关系,结果表明它们的疏水性和机械强度之间存在内在的平衡。

SDAM用于量化弯曲3D物体的润湿特性,否则难以表征,并揭示了它们的低粘附力和良好的均匀性,即使在它们的凹面上也是如此。具体来说,超疏水性延伸到3D物体的整个体积,使它们比后化学修饰的超疏水物体更耐损坏。

3D块状超疏水物体的设计灵活性、机械耐用性和渗透性使其适用于各种领域以前不可能的应用,包括低摩擦水输送、水下气体/涉及反应、细胞/聚集体构建、抗菌材料和血液医疗器械。此外,作者的方法允许在不使用大多数超疏水涂层所需的氟化化合物的情况下制造3D块状超疏水物体,从而降低成本并最大限度地减少对环境的影响。

重要的是,这里采用的聚合诱导相分离的原理可以应用于其他基于光的3D打印技术,包括双光子聚合和立体光刻。这种多功能性为宏观和微观物体的数字制造开辟了新的可能性,这些物体在所有外部和内部界面上都具有固有的耐损伤超疏水性,这对于液面相互作用起关键作用的各种应用非常有用。另一方面,作者的方法需要超临界干燥步骤,这会增加生产成本,而材料仅限于光聚合。

暂无评论

发表评论