增材制造(additive manufacture,AM)又称“3D打印”,是20世纪80年代后期发展起来的一种新型加工技术,基于离散-堆积原理,采用与减材制造技术相反的加工方式(逐层累加),最终得到立体实物的过程。具有近净成形、加工成本低、加工周期短、设计自由度大、节约原材料、节省时间等优点[1]。目前,增材制造成形材料包含了金属、非金属、复合材料、生物材料等,成形工艺能量源包括激光、电子束、特殊波长光源、电弧以及以上能量源的组合,成形尺寸从微纳米元器件到10 m以上大型航空结构件,在航空航天、国防、工业、医疗、汽车、电子等领域得到了广泛应用[2,3]。

01金属增材制造技术分类

金属增材制造有众多工艺分支,分别采用不同的原材料形式(如粉材、丝材、粒料、薄层等),并通过不同的叠加工艺成形(如激光、电阻加热、电子束、电弧、粘接剂喷射等)。目前大规模应用的主要有:

(1) NPJ (NanoParticle Jetting, NPJ) 技术是以色列公司Xjet最新开发出的金属3D打印成型技术,该技术使用纳米液态金属为原材料,以喷墨沉积的方式进行快速精确成形,打印速度相较于普通激光打印提高500%,且成形件精度和表面粗糙度相较于激光3D打印有较大提高。

图1 NPJ成形原理:金属颗粒细化;金属颗粒分散在液滴中;液滴喷射成形;液相排出

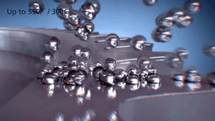

(2)选区激光熔化成形技术 (Selective Laser Melting,SLM) 是目前金属3D打印成型中最普遍的技术,其工作原理是采用精细聚焦光斑快速熔化预置金属粉末,直接打印获得具有任意形状以及完全冶金结合的零件,所得制作致密度可达99%以上。

图2 SLM成形过程示意图,激光扫描融化;金属粉末熔化过程[4]

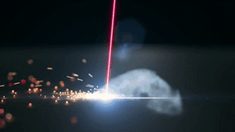

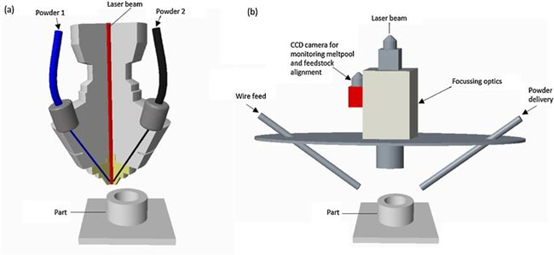

(3) 激光熔覆成形技术(Laser Metal Deposition,LMD),该技术采用送粉机制(具体可分为同轴送粉和斜轴送粉),将粉末通过喷嘴定向聚集到工作台面,后利用激光对粉末进行定向烧结,粉末熔化冷却后获得堆积的熔覆实体。

图3 LMD过程示意图,(a)、同轴送粉;(b)、斜轴送粉/送丝[4]

(4) 电子束选区熔化成形技术(Selective Electron Beam Melting,SEBM),工艺过程与SLM过程基本相似,具体区别在于所采用能量源由激光变为电子束,且增加粉床预热工艺,在打印过程中可有效减小粉层间温度梯度,从而大幅减少制件内部残余应力。

图4 电子束3D打印过程,整体预热;快速成形;打印过程粉末变化[4]

02金属增材制造具体应用

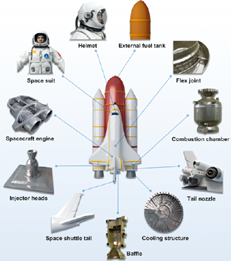

(1)航空航天领域 在航天领域,尤其是航天器零部件和天线等结构方面的领域,得益于太空的零(微)重力环境,在轨增材制造可以打印很多传统加工方式难以实现的零部件。在航空领域,增材制造的应用逐渐成熟,从最初在非关键部件上的应用逐渐过渡到例如发动机核心部件的制造。例如使用增材制造燃油喷嘴,在减少部件的同时,提高燃油效率。在可以预见的将来,增材制造将在航空领域大放异彩,乃至于影响到飞机的整体设计。另外,3D 打印为新型可变机翼的研发提供了强大的加工能力,显著提高了新型结构的研发效率,并实现了应用于可变机翼的全新的结构体系。

图5 增材制造在航空航天领域应用[5]

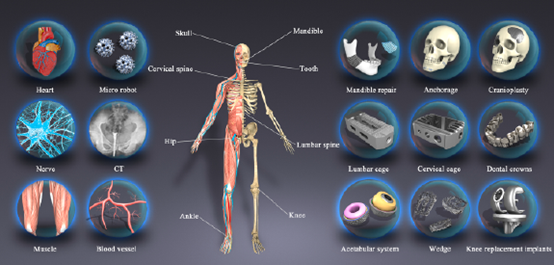

(2) 生物医疗方面应用

随着人口老龄化进程的急速加快和人均可支出医疗费用的增加,健康问题也逐渐成为人们所密切关注的问题,由此也促进了国内外医疗植入物市场的大爆发。3D打印技术由于可根据患者需求个性化地定制植入体形状,并且精确控制植入物的复杂微观结构,从而实现植入物外形和力学性能与人体自身骨的双重适配,主要应用于齿科、骨科及颅颌面外科等硬组织的修复和替代医疗硬植体市场,如图2.2所示。经历了近 20 年的发展历程,金属3D打印医疗植入物技术逐渐成熟,实现从基础研究向应用转化发展。

图6 增材制造在生物医疗植入体方面应用[5]

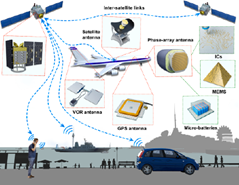

(3) 电子设备领域应用

在现代微波通讯系统及电磁应用领域中,增材制造技术为器件的小型化、轻质化、高精度、低成本制造提供了新方法,可有效降低传统制造中存在的材料冗余、装配误差等缺点。在未来微波及太赫兹器件的增材制造技术发展方面,提升制造质量和速度,研发新材料以适应多功能需求以及实现更高频器件制造将具有广阔空间。随着 5G 时代的到来和无线充电技术的发展,陶瓷材料的 AM 有望在新型手机背板的开发上发挥重要作用。

图7 增材制造在电子设备领域应用[5]

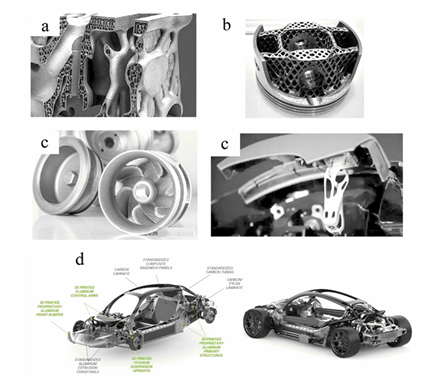

(4)汽车生产领域应用

随着汽车产品更新换代的速度越来越快,环保法规日益严格,对汽车轻量化要求日益提高,千篇一律的汽车外形不再能满足客户的消费要求,个性化定制的需求越来越强烈等急迫需求,3D打印因其无需开模,可节省产品开发的成本和时间,不受模具限制,可随意打印复杂型面及异形结构,在推动产品快速化、轻量化、定制化方面的优势给汽车带来了新的机遇,目前已被大量运用于汽车生产制造的各个环节。早期,3D打印技术主要被用来进行原型制造、造型评审、尺寸验证等,随着技术的发展和进步,目前应用于生产的3D打印应用逐渐占据主要地位,3D打印零部件不再只作为模型,而是可以作为最终产品直接在汽车上使用。

图8 (a)、3D打印仿生汽缸盖;(b)、3D打印活塞;(c)、3D打印水泵轮;(d)、3D打印车顶支架;(e)、3D打印整体车架[6]

03参考文献

[1] 黄卫东.材料3D打印技术的研究进展[J].新型工业化,2016,6(03):53-70.HUANG W D. Research progress of material 3D printing technology[J]. The Journalof New Industrialization, 2016,6(03):53-70.

[2] 王华明,张述泉,王韬,等.激光增材制造高性能大型钛合金构件凝固晶粒形态及显微组织控制研究进展[J].西华大学学报(自然科学版),2018,37(04):9-14.WANG H M, ZHANG S Q, WANG T, et al, Progress on Solidification Grain Morphologyand Microstructure Control of Laser Additively Manufacture[J]. Journal of XihuaUniversity(Natural Science Edition), 2018,37(04):9-14.

[3] 卢秉恒.增材制造技术——现状与未来[J/OL].中国机械工程:1-5[2020-02-18].http:// kns.cnki.net/kcms /detail/42.1294.TH.20200114.1308.010.html. LU B H.Additive Manufacturing——Current Situation and Future[J/OL]. China MechanicalEngineering: 1-5[2020-02-18]. http:// kns.cnki.net/kcms / detail / 42.1294. TH.20200114. 1308.010.html.

[4] http://www.elecfans.com/d/882787.html

[5] Liu G, Zhang X, Chen X, etal. Additive manufacturing of structural materials[J]. Materials Science andEngineering: R: Reports, 2021: 100596.

[6] Ngo T D, Kashani A,Imbalzano G, et al. Additive manufacturing (3D printing): A review ofmaterials, methods, applications and challenges[J]. Composites Part BEngineering, 2018, 143: 172-196.

暂无评论

发表评论